�n�߂�

�{�y�[�W�̓��[�m�X�E���[�h�X�^�[NA8C�̃V���[�Y1���(�ʏ�sr1.5)�̂ɂ�����A/F(��R��)�v�����܂ł̃��|�[�g�ł���B

���ׂ̈ɕK�v�ȁAECU(Engine Control Unit)�֓��o�͂���Ă���M���̉��

����с@���̕ϊ����@�����s���ďЉ�Ă����B

�ʂɂ���Ȃ��ƒm��Ȃ��Ă��قƂ�ǂ̐l�͍���Ȃ��Ƃ͎v����(��)

�@�u�Ӂ[��A����ȐM�������Ƃ肳��Ă�̂����v

�݂����ȃf�[�^���f�ڂ��Ă�̂ŎQ�l�ɂ��Ă���������Ǝ����撣�����b�オ���邵�A�i���g�i�N�l�̖��ɗ������C�����Ċ�����(��)

���ASr1.5�ȊO�ł��AECU�[�q�̃A�T�C�������d�C�z���}�Ŕc�����Ă�Γ����悤�Ȍ��ʂ���͂��ł���B

�ڎ�

01�F�����̓��@(2005.1.11)

02�FGRID ��R��vLM-1�ł�肽������(2005.1.11)

03�FECU�p�n�[�l�X�쐻(2005.1.11)

04�FECU�M������͂��Ă݂悤(2005.1.11)

�@

4-1�F�J���E�A���O���E�Z���T

�@

4-2�F�C�O�i�C�^�[

�@

4-3�F�C���W�F�N�^�[

�@

4-4�F�G�A�t�����[�^�[

�@

4-5�F�z�C���x�Z���T�[

�@

4-6�F��]���M��

�@

4-7�F�A�[�X�ɂ���

�@

4-8�FO2�Z���T�[

05�F

�C���W�F�N�^��PWM�M�����A�i���O��(2005.1.11)

06�F�ڑ��n�[�l�X�쐻(2005.1.11)

07�F�ԓ��ւ̔z��

�ݒu(2005.1.24)

08�FLM-1���t���A�����ݒ�(2005.1.24)

09�F�O���f�B�X�v���[�I��(2005.10.12)

10�F�O���f�B�X�v���[�ݒu(2005.10.12)

11�F�O���f�B�X�v���[�����j���[�A��(2006.10.3)

1�F�����̓��@

�ȑO���ROM�`���[�����s���Ă������A�����ɂ̓C�}�q�g�c���̌��ʂ��̊��ł��Ȃ��ł����B�@�������A�l�b�g��ROM�`���[���ƌ�������q�b�g����e�T�C�g�������

�@ �u�������I���������I�I�v

�@

�u

�G���W�������܂�ς�����悤���v

�@

�u���b�h�]�[�����z�����܂��悤�ɉ���悤�ɂȂ����v�@�ȂǂȂ�

ROM�`���[�����ăX�Q�F�I�Ǝv�킹��悤�ȋL�q�������B

�������A���ɂ͈Ⴂ���W�F���W�F������Ȃ��B

���̂܂܂ł�

�@�u�Ⴂ�̃��J�����j�v�̃��b�e����\���Ă��܂��B

����͔������������B

�i�[���ɂ�Ⴂ������Ȃ��̂��B�l�����錴����3�B

�@

1�F�P���Ɏ����j�u�C����(��)

�@

2�FROM�̃f�[�^�[���܂��܂����n

�@

3�FROM�`���[���Ƃ͎��͂���Ȃ���

���炭�A���̂ǂꂩ�ł���B

(�S�Ă��Ƃ�������(��))

���āA���̌����_(2005.1��)��ROM�`���[���̎��͂��Љ�Ă����ƈȉ��̎����o���郌�x���B

�@ 1:�_�Ύ����}�b�v�̕ύX

�@

2:�R�����ʕ�}�b�v�̕ύX

�@

3:���~�b�^�[�̕ύX

�@

4:SUM check�@�\�̒�~

�@

5:V-Q�Ȑ��̕ύX(�ύX���Ȃ�����)

���̒��Ŏ��ۂɃG���W���t�B�[���ɉe��������̂͂P�ƂQ�����B�܂�Fire���̃T�C�g�Ŗ������Ă���G�f�B�^�[�ł�����郌�x���B�����b�����S�҂��B

���̐l�́u��������قnj��ʂ��������v�Ƃ������Ă�̂ɁA���Ŏ����̓��J�����H���������A�������ł���B

�@���������i�����Ⴂ�܂��B

�Ȃ�Ń��J�����̂����f�[�^�������Ď������g�������ēǎ҂̊F�����[��������ׂ����Ɏn�߂����̃R�[�i�[�B

��킭�C���ǂ��G���W���֎d�グ��ׂ̃q���g������������ȂƁB

�Ƃ������������ƌ��_�o���Ď��ɍs������(��)

2�FGRID AF�v(LM-1)�ł�肽����

GRID��AF�v�̏Љ����������Q�l�ɂ��Ă��炤�̂�����₷���B

��̑O�Ȃ�10���~�͗y���ɒ������悤��A/F�v��5���~����āA����ɋ@�\��\�t�g�E�F�A���[�����Ď�ɓ���悤�ɂȂ����̂��B

���Ȃ݂�GRID�͓��{�㗝�X�Ƃ��������ł����Đ�����INNOVATE���ŁA�{�Ƃɂ͐F�X�ȃP�[�X�X�^�f�B���p�ӂ���Ă�������L�x�B�c�O�Ȃ���������p��Ȃ̂ʼnp�ꌙ���Ȏ��ɂ�h��(��)�@

Web�|��T�C�g��ʂ��Č��Ă�����܂���ɗ����Ȃ�����\�߂��`�����Ă�����(��)

���āA��������R��̑���l�̐��m�������邱�ƂȂ���A���ɂƂ��Ă�

�@�e��f�[�^�̃��M���O(���W)�\

�Ƃ����@�\�ɑ傫�Ȗ��͂��������B

��R��ȊO��5ch���̐M��(5V�܂�)�����M���O�ł���̂��B

�����_�Ŏ����擾���悤�Ǝv���Ă�f�[�^��

�@

1:�G���W����]��

�@

2:�z����C��

�@

3:�C���W�F�N�^�J�ٗ�

�@

4:�z�C���x

�@

5:�����xG

1-4�܂ł͑S��ECU�ւ̊e�Z���T�[����̓��́A��������ECU����̏o�͐M���𗘗p�������ƍl���Ă���B

5�̉����x�����͕ʓr�A�����x�Z���T�[��p�ӂ��A�i���O�f�[�^�Ƃ��Ď�荞�ގ��Ƃ���B

�����x�v�ɂ��Ă͕ʃR���e���c�ɂČ���܂Ƃ߂܂��B

�����̃f�[�^����荞��Ō������鎖�ŁA�����ROM�`���[���̕]�������Ă��������B����AROM�`���[�������ł͂Ȃ��A�F�X�ȃp�[�c�B�Ⴆ�G�L�}�j��G�A�N���[�i�[�A����ɂ̓o���^�C�Ȃǂ̃Z�b�e�B���O�ȂǂȂǂ̌��ʂ��f�[�^�Ƃ��Ă݂鎖���o����B

�@

�V���V�_�C�Ń`�F�b�N����������オ�肾�I

�E�E�E�������Ƃ������_�Ɏ����čs������(�\��)

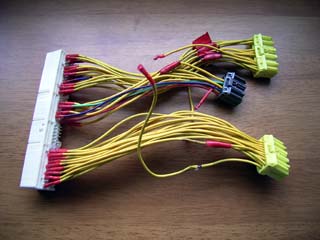

3�FECU�n�[�l�X�쐻

LM-1�ŃL�`���ƃf�[�^��

�擾�ł��邩�H�@�܂���ECU�̓��o�͐M�����ǂ̂悤�Ȃ��̂�������B���ꂪ����Ȃ��Ɖ����ǂ�ȕ���LM-1�ɓ��͂��Ă��Ηǂ��̂�������Ȃ����炾�B

�������ɂ͔z���}�͂��邯�ǂ��A�ǂ�Ȕg�`�̐M�������Ƃ肳��Ă���̂��ȂǏڂ������͂����ς菑����Ă��Ȃ����A�����������̎ԗ��̓d�C�z���}���Ȃ��Ȃ���ɓ���Ȃ��̂Łu�������瑪�肵�Ă݂��ǂ������v���Ď��ŁA�����Ŋm�F���Ă݂鎖�ɂ����B�G���W������̕��ɂ��Ȃ邵�ˁB

ECU�̃n�[�l�X����ǂ̂悤�ɔz�����邩�H�ԑ̂Ɉ�����Ă�

�n�[�l�X���璼�ڎ��o�����@�͏���Ȃ̋�����Ԃł̍�ƂƂȂ�A

�C���������ԈႢ�Ȃ�(��)

�ƁA���f�B

�ƂȂ�ƃn�[�l�X�����삷�邵���Ȃ��B(�����Ƃ߂��ፂ��)�@�@�������A�n�[�l�X�̍\�����i�͍���ȒP�ɂ͓���o���Ȃ��Ƃ̎��B�����ށA����͍������E�E�E�Ǝv���Ă�����A�Ђ��Ȏ�����A�^���������[�ƕ��X�������������Ė����Q�b�g�B

�ł��A���̃T�C�g�����Ă����̂��Ǝv���Ƃ��Ƃ��(��)

�ŁA�͂����̂��R���B

sr2�ȍ~��16bitECU�p�̃n�[�l�X�̂悤�����A���[�̉��F�̒[�q��8bitECU�ɂ��̂܂h����̂Ŗ��Ȃ��g����B

�������R�����Ɏg�����낤�E�E�E�B�z��������\�������Ă���Be-�}�l(�悭�����)�Ƃ��̃e�X�g�Ɏg�����̂��ȁH

��{�I�ɂ͑S�Ă̔z�����X�g���[�g�ɔz���������B�����āA�擾�������M���̂ݕ����Ă݂�B

���āA���̃R�l�N�^�B���߂Ă̎��łǂ�����Ĕ����̂��������ς�킩���B�܂��̓R�l�N�^�̕t�����������O���Ă���B

�������A���R���ꂾ���ł̓s���͔����ė��Ȃ��B

��ʓI�ɒ��̕��Ɉ��������肪�����Ă������������Ĉ����������̂��낤�Ƃ܂ł͕���̂��������قnj��߂Ă����̗l�q���悭�����Ȃ��B���߂��ɐj���Ƃ������ȃ}�C�i�X�h���C�o�[�Ȃǂł���Ă݂�������ς�E�}���s���Ȃ��B

�d���Ȃ��W���肻����Keyword�ŃO�O���Č���ƁE�E�E�E��H����H

���I�ǂ��̂��邶���BABIT����Ƃ���(��)

����ɂ���čċN�s�\�ɂ����������͎茘����p�H����B

�ڂ��������̓��̓��L�����Q�Ƃ��������B

���ʓI�ɂ͂����̂������ŃT�N�T�N�ƍ�Ƃ������݂܂����B

�@��p�H��B

(�\�������������ł͋ɏ��́|�h���C�o�Ŕ��������ł��邪�ŏ��͐�p�H������������m������)

�Ȃ��Ƌ�J���Ȃ���n�[�l�X�����B�n���_�Őڑ��������ɂ̓L�`���ƔM���k�`���[�u�Ő≏���m�ہB�F���}�`�}�`�Ȃ̂͂����g(��)

�z���}�����Ȃ���K�v�Ȑ��͑S�ăX�g���[�g�ɐڑ��� (�����ɑ傫�ȗ��Ƃ������������̂���) �������z���͊ȒP�Ɏ��O�����o����悤�ɁA���̕ӂɗ����Ă�9pin�̃R�l�N�^�𗘗p�B

����ɍ����Ɍ������͌�قǏЉ�邪�A�p���X�M����

�A�i���O�M���ɂ���ׂ̉�H�������B����ɂ��̊���g���ăf�[�^���K�[�M����n���ׂ̒[�q���݂����B

�V���[�g�������肵��ECU�Ԃ�����V�����ɂȂ���ł�����ˁB

���Ȃ݂ɁA����͂����܂Ńf�[�^���p�̃n�[�l�X��AF�v�ڑ��̍ۂɂ͕s�v�ȃR�[�h�͎�������ăL���C�ɂ܂Ƃ߂�B����K�v�ŏ����̃T�C�Y�ɃJ�b�g�B

�R�R�Œ��ӁB

�z���}�͐��������̂���肵�܂��傤�B

����Sr1.5�͓̂������Ƃ͌����f�B�[���[�ɗ���ŃR�s�点�Ă���������������̂�������ł��Ԉ�����Ƃ����n���B

�^�R���[�^���i�J�i�J�����Ȃ��ĉ������܂���(��)

���̌㒲�ׂČ����sr2�ɐ�ւ��O�̍Ō�̓d�C�z���}�Ǖ��'94/8�����s�B�����f�B�[���[����R�s�[�����͓̂������́B�ɂ��ւ�炸�z���}�͐������Ȃ������B����G-Limited��'94/12���Ƀ��C���i�b�v���ꂽ�B�̂ł���4�����̊Ԃɂ�ECU�ɂ͏��ύX���������̂�������Ȃ��B

�������h�L�������g�Ƃ��Ďc���ĉ�����(�{)�E�E�E��MAZDA

4�FECU�M������͂��Ă݂悤

A/F�v�̃��M���O�@�\�ɓ��͉\�Ȃ̂�5V�܂ł̓d���f�[�^�Ƃ�������

������̂���ECU����̐M��

�͂ǂ��Ȃ��Ă���̂��H

���O�ɕʂ̃f�[�^���K�[���g�p���ĐM���̗l�q��

���Ă݂鎖�ɂ��Ă݂��B

�܊p�Ȃ̂ŏ�L5���ڈȊO�ɂ��J���E�A���O���E�Z���T�[�Ȃǂ̐M����

�����ׂ̈Ɏ擾���鎖�ɁB

����g�p�����f�[�^�E���K�[��KEYENCE NR-500��PC��USB�ڑ����鎖�œ��삷��̂����A���ƌ����Ă������X�L�����\�Ȃ̂������ŁA�ō�1��S����̃X�L�������g���ƃI�V�����o�Ő��m�Ȕg�`��������B

���ꂪ���������t���L�b�g(��)

���K�[�̏��������f���炵���B������40����ł����A�▭�Ȏ����ɃL�[�~�X���u���߂��Ɏg���Ă݂Ă��������v�ƃf���i��݂��Ă��ꂽ�̂��B�ʂɎd���Ŏg���Ƃ͌��肵�ĂȂ��������炢����ˁH(��)

���ۂ̑���͉�ЋA��̖钆�Ȃ̂����������_���B

�����A��Ђ̒��ԏ�Ŏ�q�̂����������ԏ�r���ɊԈႦ��ꂽ�͓̂�����(��)

�ł́A���肵�����ʂ�f�l�Ȃ���ɉ�����Ă����܂��傤�B

�Ƃ͌����Ă������A���傹��f�l�B�Ԉ���Ă�Ƃ���A�⑫������r�V�r�V���w���肢�܂��B

[4-1�F �J���E�A���O���E�Z���T�[]

| �[�q�ԍ� |

|

|

| 2E |

SGT�M�� |

Pulse�F0-5V |

| 2G |

SGC�M�� |

Pulse�F0-5V |

���茋�ʂ͂��̂Ƃ���B

�G���W���E�R���g���[���̊�ƂȂ�M���ł���B

SGC�M��(��)������ƒ����R�ƒZ���R�����݂ɗ��Ă���̂�����B�ǂ���̎R����ԃs�X�g���̏㎀�_���Ӗ����Ă�n�Y���B�܂�G���W��1��]��1�g�`�B

4�T�C�N���G���W���ł�2��]���ċz�C�����k���������r�C�Ƃ����H�����s���̂ł��̒����R���S�Ă̊�_���Ӗ����Ă�Ǝv����B

SGT�M��(��)

�̓G���W��1��]�ɂ�2�g�`�B���̓�̐M���ŃG���W���̏��(�s�X�g���ʒu��o���u�̏��)�f���鎖���o����n�Y�B(������ӂ͏ڂ����Ȃ��̂Ŏ��̉����ł�)

���̐M����A/F�v�Ŏ擾���Ȃ����A�_�Ύ����f�[�^����肽���ꍇ�͂������ɓ_�Ύ����̐i�p���v�Z���鎖�ɂȂ�B

(INNOVATE��LM-3���g�p���邱�Ƃő���\�ɂȂ�炵��)

[4-2�F�C�O�i�C�^�[ ]

| �[�q�ԍ� |

|

|

| 1G |

IG��1�M�� |

Pulse�F0-3.5V |

���茋��

�R�̕������C�O�i�C�^�[�ւ̏[�d����0V�ɗ������u�Ԃ��_�����u�ԂɂȂ�B�G���W��1��]�ɂ�1��̃X�p�[�N���s���Ă��邪�A����IGt1��1�C����3�C���ɑΉ����Ă�B��R��vLM-1�ւ̉�]���擾�p�ɂ���𗘗p���鎖���\�����A����Sr1.5�ɂ͌�q��"��]���M��"���o�Ă���̂ō���͂��̐M���͗��p���Ȃ��B

���Ȃ݂ɏ�q�̃J���A���O���Z���T�[�ƁA���̓_�ΐM���œ_�Ύ������Z�o�\�B

[4-3�F�C���W�F�N�^�[�M��]

| �[�q�ԍ� |

|

|

| 2U |

�C���W�F�N�^#1�M�� |

Pulse�F0-14V |

���茋��

�C���W�F�N�^�[���R�������˂��Ă鎞��0V�A���Ă鎞�͖�14V(�����̊W�ŕ\����10V)�ɂȂ�B�G���W���̕��ׂ�������ɏ]������0V�̒J�̕����������Ă����B����0V�̋�Ԃ̊����������ł�"�J�ٗ�"�Ƃ���B

�J�ٗ��f�[�^��LM-1�Ń��M���O����ꍇ�A����PULSE�g�`��0-5V��

�A�i���O�ϊ�����K�v������B����ɂ��Ă͕ʓr�������s���B

���āA�����܂łɓo�ꂵ���M���ꎞ�Ԏ��ŕ��ׂĕ\������ƈȉ��̂悤�ɂȂ�B

�ォ��C�O�i�C�^#1�A�J���A���O��SGT�A�J���A���O��SGC�A�C���W�F�N�^�[�M���B

���̒���4�T�C�N���G���W���̍H�����C���[�W���Ă���������

�@�u�͂͂�~��v

�ƂȂ��ł���B�ڍא����̓e�L�X�g�ł͖ʓ|�߂���̂ŏȗ�(��)

[4-4�F�G�A�t�����[�^�[�M�� ]

| �[�q�ԍ� |

|

|

| 2O |

�G�A�t���M�� |

0-5V |

���茋��

��}���茋�ʂ�2���S�J��7000rpm�t�߂܂ł̃f�[�^�ł���B

7000rpm�Ŗ�3.8V�B�A�N�Z��OFF�Ŗ�1.4V�ł���B

ROM���̃e�[�u���Ƃ��̓d���̑Ή������㐳�m�ɊW�t���邱�Ƃ�

ROM���}�b�v�Ƒ��茋�ʂ̐��m�Ȕ�r���\�ɂȂ�B

���̃f�[�^�͂���ɋz�C�n�p�[�c�̕ύX�ɂ����ʂ����炩�ɂ��Ă����

�ł��낤�B

[4-5�F�z�C���M��]

| �[�q�ԍ� |

|

|

| 2P |

�z�C���M�� |

0-5V |

���茋��

��L�G�A�t���Z���T�M���Ɠ����Ɏ擾�����f�[�^�B�܂肠����x�G���W��

�����܂������2���S�J�B���x�����܂�ɏ]���ăt���b�V���G�A���G���W�����[������

�����ċz�C���x�����X�ɉ����Ă����l�q�������ɕ���(��)

����501���̃f�[�^�[�ɂ���

�z�C��=0�x��4V�@60�x��1.4V�ł���B��}�f�[�^���Ɩ�55�x�ɑ����B

����̃f�[�^�͐^�~12�����{�O�C��10�x�t�߁B��~�E�E�E�B

���ۂ͂����ƒႢ�C������B���̑��ւɂ��Ă͂��������������K�v���B

[4-6�F��]���M��]

| �[�q�ԍ� |

|

|

| 1F |

��]���M�� |

0-14V |

���茋��

���̃f�[�^���Q�b�g����̂ɍ��Ȃ��J�����E�E�E�Ƃ������A�����o����Sr.1.5�̐��������̂��P�`�������̂̋�J��(��)

NA8��Sr1�ɂ������_�ΊĎ���IGf�M���������Ȃ����̂�Sr1.5�Ƃ����̂�--������ǂ�Œ����Ă���X�ɂ͂��͂�펯�Ȃ낤��--IG���M���̕ς��Ƀ^�R���[�^�[�p�ɉ�]���M����ECU����o�͂����悤�ɂȂ����B

����͈ȍ~��Sr2�ł����l�ł���B�܂肱��881B�Ƃ���ECU���g����Sr2��ROM�`���[���ŋ�J����"��]���G�~�����[�^�["���s�v�ɂȂ�B

���̒[�q�T���ɐF�X�~�X���d�Ȃ�G������J������BPF3-881B�ł�"1F"���A�T�C������Ă��鎖�����������B

�M����0-14V�̃p���X��1��]��1�p���X�ł���B

�����LM-1��"��]��"�Ƃ��ău�`���ށB

[4-7�F�A�[�X]

| �[�q�ԍ� |

|

|

| 2A |

�C���W�F�N�^�A�[�X |

GND |

| 2B |

�o�͕��i�A�[�X |

GND |

| 2C |

ECU�A�[�X |

GND |

| 2D |

���͕��i�A�[�X |

GND |

ECU�ɂ��̂悤�ɃA�[�X���A�T�C������Ă���B�e�M���̊���������

�ł��낤���A���ۂɓd�ʍ����������Ă���̂����`�F�b�N���Ă݂��B

�f�[�^�͍ڂ��Ȃ�������̑���ł͓��ɓd�ʍ��͑��݂��Ȃ������B

���X�m�C�Y���ڂ�ꍇ�����邪�A�f�[�^�擾�ɂ͉e�����Ȃ��Ɣ��f�B

����̓A�[�X�Ƃ���"2C"�́uECU�A�[�X�v�𗘗p����B

���Ȃ݂ɃA�[�X���o�J�ɂ���Ɩ���킩���g�`�ɂȂ�̂Œ��ӁB

[4-8�FO2�Z���T�[]

| �[�q�ԍ� |

|

|

| 2N |

O2�Z���T�[ |

0-1V |

���茋��

�A�C�h�����O���̏�����O2�Z���T�[�̔g�`�ł���B

�����̃W���R�j�AO2�Z���T�[���g�p����A/F����V�X�e���͗��_��R��14.7�����ɂ��ĂOV-1V��ECU�ɑ��胊�b�`or���[���̔��f�����Ă���B���h�X�^���������Ă݂�ƃA�C�h�����O�̈��0.5V-8.5V�̊Ԃ�3�b�������炢��A/F=14.7���s�������Ă���̂�����B���ꂪ������"�t�B�[�h�o�b�N����"�ƌĂ�鐧��ł���B���Ȃ݂ɃA�N�Z�����}���ɓ��ݍ��蔲�����肷��Ƃق�0V-1.0V�̓d�����m�F���ꂽ�B

����g�p����LM-1��O2�Z���T�͑S�������̈قȂ郊�j�A���B�܂�A/F�ɔ�Ⴕ�ēd�����o�͂��鑪��V�X�e���B(�Q�l�y�[�W)�@���̂���LM-1�ł̓��j�A���Ŏ擾����A/F�ɑ��Ă�����������O2�M���ł��邩�̂悤�ȐM�����G�~�����[�g����ׂ�OUTPUT���p�ӂ���Ă���B

����̖ʔ����g������A/F=14.7�ł͂Ȃ��A�Ⴆ�Ώo�͋�R��ƌĂ�� AF=12.5�t�߂Ńt�B�[�h�o�b�N������悤�ɂ��鎖���o����̂��B

�ȈՓI��"�����̃t�B�[�h�o�b�N�@�\(A/F=14.7�Ő���)���E��"�Ƃ������Ƃ��\�ɂȂ�B���낵���R��͈����Ǝv���邪(��)

5�F�C���W�F�N�^�[��PWM�M�����A�i���O��

�㍀�ŏ������ʂ�C���W�F�N�^�[�̐M����ON:0V�@OFF:Battery�d��(��14V)�̃p���X�M���ł���B�����"�J�ٗ�"�Ƃ���A/F�v�Ɏ�荞�ނ��߂ɂ�"0V�ɂȂ��Ă銄����d���Ƃ��ďo��"���鎖���K�v�ł���A�܂����̃O���t�̐ϕ��l�����߂Ȃ��Ă͂����Ȃ��B�Ƃ��낪A/F�v�ɂ͂���ȋ@�\�͓��ڂ���ĂȂ��̂ŁA�d�C��H�I�ɂ�����������鎖�Ƃ���B

�A�d�C��H�̒m���Ȃ��

�I�[���̖@�����炢�������ɓ����ĂȂ����E�E�E�B

���ׂɒ��ׂĂȂ�Ƃ��ϕ���H��CR��H�Ŏ���������@�ɒH�蒅�����BCR��H���[�Ǝ��̓��[�p�X�t�B���^�[���܂������Ԃ̂����ǂ��l���Ă݂�ᓯ�����ƁB�g�`�̎R�J���炵�Ă����̂�����B

����ɁA���̕ӂɂ�����Əڂ��������ɂ����k���ē���ꂽ�̂�

����������H�����B(�Ƃ����傰���Ȃ���Ȃ�(��))

47K����27K����Battery�d���̖�14V����MAX5V�ɗ��Ƃ��B�@���̏��R1��C1�̃��[�p�X�t�B���^�[�������Ȍ����Ńp���X�̓ʉ���ׂ��A�i���O���������B

[C1�l�̌���]

�R���f���TC1�̗e�ʂ͂ǂꂮ�炢�ɂ���ׂ����H����̓J�b�g�I�t���������g���ƒ�RR1����уR���f���T�e��C1�Ō��肳���B

�l�b�g��ɕ֗��ȃT�C�g���������̂ŏЉ�Ă������B

�u1�����[�p�X�t�B���^�[�萔�̌v�Z�v�Ƃ����y�[�W�ŏ�L�p�����[�^�̃E�`���g����C1�̒l�������R1�����߂Ă����֗��N���B

���āA�ŏ���C1�̒l�͊���ǂ��̂��H

�l���Ă��ǂ��������(��)�̂Ŋ��3��ނ̃R���f���T�����Ď���

���Ă݂��B

�ォ��10uF�A0.1uF�A1uF�̌��ʁB���Ȃ݂ɂ��̎�R1=0��(��R����)�ł���B10uF�͖��炩�Ƀi�}���߂��ŃA�N�Z��������Ă��قƂ�ǔ������Ȃ������B������0.1�����1uF�͎����悤�Ȃ����A0.1uF���Ə����m�C�Y���ۂ�����

�̂�C1=1uF�ƌ��߂��B

���Ȃ݂ɂ���̂ǂ����A�i���O��H�Ƃ����f�[�^�����A�����R1=0������B

����ɓK���Ȓ�R�������

���̂悤�ɉ��F�̃p���X�f�[�^���ΐF�̂悤�ɂȂ�B

�������A���̏�Ԃł̓A�i���O���Ƃ����̂ɂ͗]��ɐU�����傫��

�̂Œ�R�̍œK���̕K�v������̂��B

[R1�l�̌���]

�����قǏЉ���y�[�W�ł����悻�v�Z���Ă݂悤�B�܂��͎��g���ɂ��āB

�G���W��2��]�ɕt���R����1�˂��s���Ƃ�������

�@�A�C�h�����O��

�@�@

860rpm��f = 7Hz

�@����]��

�@�@

8000rpm��f = 67Hz

�]���ėႦ��70Hz�O�ォ��J�b�g�I�t�����悤�ɒ�RR1���v�Z�����

�@�@�@

R1=2.3K��

�Ƌ��܂�B

���̌��ʂ���

�����R1��1-10K���̉ϒ�R��˂�����R1�̍œK�����s�����ɂ����B�e�X�g�����̓A�N�Z���S�J��3000����6000rpm��

�̉����B����ɃA�N�Z��OFF�ł���B

�����Ō����œK���Ƃ͔g�̐U�����Ȃ�ׂ�����������Ƃ��������B

�����͎��ԂʼnE�ɍs���ɏ]����]�����オ���Ă���B��]�����オ��ɏ]���C���W�F�N�^�[�̊J���Ă銄���������Ȃ�B�����ăA�N�Z���𗣂����u�ԔR���J�b�g�̈׃C���W�F�N�^�[�S�܂�5V�B

�ォ��R1�̒�R�l��1K���A5K���A10K���ƐU���Ă݂����ʂł���B

�ΐF���C�����C���W�F�N�^�[�̊J�M�����A�i���O����H��ʂ������ʂ��B�@����ƁA10K���̃��m���ł��U������������������B

10K���Ƃ����̂͂ǂ������Ӗ����H

�����̗\�z���y���ɑ傫���E�E�E�B

�v�Z�y�[�W�Ōv�Z���Ă݂�ƃJ�b�g�I�t���g����f=15Hz�ɑ�������B

15Hz�Ƃ�������1800rpm���炢�ɑ���������E�E�E

�������A���(�ϕ�������)�R�Ƃ����͎̂��ۂ̎g�p�͈͂̎��g���Ȃ̂�70Hz�ł͈Ӗ��������ȁB�������[(���)�@�ނ�������ƃJ�b�g�I�t���g����������ׂ���������Ȃ��B��̓I�ɂ�R1=20K�����炢�ɂ���ƍX���Y��ɂȂ邩���B�B

�A����ȏ��Ԃ��|���鎞�Ԃ����C�������̂ʼnϒ�R���ő��10K���Ŏg�p���鎖�Ƃ����B���ۂ�A/F�v�ɐM������ꂽ�ꍇ�Ɏg����f�[�^�ɂȂ��Ă����������B�܂��͐_����(��)

�����ė̃��C����5V�̎��A�N�Z��OFF�ŔR���J�b�g���Ӗ���

0V��"�J�ٗ�100%(�J�����ςȂ�)�Ƃ������ɂȂ�B

���̃O���t�������6000rpm�ŊJ�ٗ���60%�ƌ��������ɂȂ�B

�E�E�E�n�Y��(��)

�Q�l�܂łɏ�}�����F�����̓G�A�t�����[�^�[�̓d���l�ł���B

6�F�ڑ��n�[�l�X�쐻

���s���ɔz�������Q����A�V���[�g�����肵����댯�ɂ܂�Ȃ��̂�

�n�[�l�X���Y��ɂ܂Ƃ߂Ȃ������B

�E�E�E�ƌ����قǑ債�����̂ł������̂���(��)

LM-1�͂���P�̂ł̓A�i���O�f�[�^�̓��͂��o���Ȃ��̂�

��pAUX�P�[�u��#2(LMA-2)���g�p����B

���Ȃ݂ɂ��̐�p�P�[�u���͂��Ȃ蒷��������̂Ń��[�h�X�^�[�ł�

����ȑ�������V�[�g���ɖ{�̂�ݒu�ł��邮�炢�̏[���Ȓ����B

�����ɉ�]���M����e��Z���T�[��ڑ���5V�܂ł̃f�[�^�����M���O����B

�C���W�F�N�^�[�M�����A�i���O�������H��

�|���C�~�h�̃t�C�����ŕ��~����(��)

7�F�ԓ��ւ̔z��

LM-1�Ɛڑ�����̂͏�����O2�Z���T�[�ł͂Ȃ���p�ɗp�ӂ��ꂽBOSCH�����C�h�o���hUEGO���j�AO2�Z���T�[�ł���B

������ECU�ɂ�LM-1���珃���Z���T�[�̂悤�ɃG�~�����[�g���ꂽ�M�����n�����`�ɂȂ�B

�]���Ď�����LM-1�{�̂� �G���W�����[�����̂��̃Z���T�[��ڑ����Ȃ��Ă͂����Ȃ��B�����R�l�N�^�����傫���̂ő�ς����ԓ��ɃP�[�u����ʂ��Ă��K�v������B

����͐܊p�Ȃ̂Ŗ������ɂȂ��Ă��鐅���E�����E�����v�p�̃P�[�u�����ꏏ�ɔz�����Ă��܂����ƁE�E�E�����A�ǂ������Ȃ獡�܂ł̔z�����L�b�`���L���C�ɂ�蒼������"�����M�V�M�V"�����炷���߂Ƀ_�b�V���{�[�h�̐ڐG�ʂƂ��ɖh�U�p�S����\�����肵�Ă��܂��Ό����I���I

�ƁA���������_�b�V���{�[�h�O���܂�(��)

�܂��̓Z���^�[�p�l�����E�E�E

���ꂾ���ň�C�ɃI���{���ԂɌ�����ȁE�E�E�B

���[�^�[������E�E�E

���[�^�[�̉��ɐ��ރ��j���N���b�v�B

�o�L���[���Q�[�W�̃A�[�X�p�z����(��)�@�����B�u�L�������ɂ�W������v�I��Ƃ̑��ՂȂ̂��B

���̂��ƃX�e�A�����O�V���t�g�̃z���_�[������������O���B�Q�l�܂łɁA���̃{���g�ɃX�y�[�T�[��K���Ɋ��܂�����X�e�A�����O�̍��������̈ʒu�������鎖���o�����B�@����Ƀ{���l�b�g�̃I�[�v�i�[�ƃu���A�ނ̃����P�[�W�����O���B�����ă_�b�V���{�[�h�����t���Ă��鍶�E4�{�A�Z���^�[�p�l����4�{�A�t�����g�K���X����1�{�̃{���g���O���B(����������N���W���O���ƌ�����)

���Ȃ݂Ƀt�����g�K���X���̃{���g�̓X�y�[�X�������ׁA�\�P�b�g�͓���Ȃ��B�I�t�Z�b�g�̐��K�l�E�����`�ł������������Ȃ��B

���̎����Ă�BETA���K�l�͋��R�ɂ��I�t�Z�b�g���傫���̂ŃX���i���ɂ߂鎖���o�����B���`�F�b�g����Ȃ��̂ł��������̂͂���ǂ��ˁB

��������Ƃ��Ƃ͋C���Ń_�b�V���{�[�h���S�\���Ɣ������B���\�d�����͂�����Â炢�̂ŏo����Γ�l�ł��̂��x�X�g�����B

�����A��ꂽ���B�_�b�V���{�[�h�B���\�J���_������ǂ������̂ňꕞ���ċ������B�@�E�E�E�B���o�C�E�E�E�B

�@

�����������v����Ȃ������I�I

��̎ʐ^�����Ă��炦��Ƃ��Ȃ�̗[�����Ƃ������肾�낤�B�Ƃ������A�C�t���扴�I�@

�Â��Ȃ������Əo���Ȃ��B�����Ȃǂ̑�G�c�ȍ�Ƃ͊X���̖�����ł��[���Ȃ̂����A�Â����ł̓����z���̓����h�C�x100%�A�b�v(���Д�)�@���Ƃ͐h����ˁE�E�E�B�ŁA�O�����_�b�V���{�[�h��

�@

���̂܂܂����Ɩ߂��܂���(��)

��̉��ׂ̈Ƀ_�b�V���O�����낤�E�E�E�Ȃǂƍl����ɂ͖����B�Â��Ȃ�O�ɔz�����Ȃ���B

�����E�E�E��������I�I

���A�ԈႦ���I�I�I�I

�u�y�L�b�v

������[�[�[�A�܂ꂽ�[�[�[�[�[�I

�ŁE�E�E

�u��Ƃ͂�Ƃ�������čs���܂��傤�v

�܁A�܂��A����͑S�ăp�l���ŕ����̂Ō����Ȃ�����ǂ��B

�ƁA���ǁ@�u�L�����̂ɂ͊W������v�@�̂ł������@�@(��)

���₢��A�S�R�I���Ė�����B

�ʐ^�ɎB��]�T�������������A����ȑ����ɃG���W�����[������A/F�v�̃Z���T�̃P�[�u�������������Ă����B

�ꉞ�ԓ��̔z���͊����B��̎ʐ^��A/F�v�ȊO�̌v��̔z���͂��炭���̂܂����u�v���[���鎖�ɁB�����ăZ���T�[�u���b�N�܂����肵�ĂȂ��̂�(��)

8�FLM-1���t�����ݒ�

���������O�U�肾�������A����Ɩ{��(��)

�܂��͏���O2�Z���T�[����������t���̃Z���T�[�Ɍ�������B

�t���̃Z���T�[��Bosch��LSU4.2�Ƃ����i�Ԃ̃��m���B

22mm�X�p�i�ŃK�c���ƊO���������Z���T�Ƃ̔�r�ʐ^�B

�܂��̓Z���T�[�̃q�[�^�[�Z���Ƒ�C���̎_�f�Z�x�ɂ��L�����u���[�V����(�t���[�G�A�Z��)���s���B

�Z���T�[���C�J����(��C���̎_�f�Z�x�ōZ�������)�d��ON����

���[�^�[�͎g�p�\�Ȏ��Ԃ܂ł̃p�[�Z���g�\���ƃo�b�e���[�d����\������B���Ȃ݂ɁA���̎��̓G���W������Ă�̂œd����12V�ɁE�E�E

��H10.7V�H�H�ǁ[��ōŋ߃Z�����[�^�[�̌��C�������킯��(��)

�����Ă��̂܂܃q�[�^�[�Z���ɓ���B(����̂�)

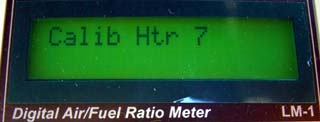

�ŁA30�b�قǂ�

���̂悤�ɕ\������A�����B

����O2�L�����u���[�V����(�Z��)���B�u�L�����u���[�V�����v�{�^���������ΐ��b�Ŋ����B�Ƃ��Ă�����y�ŁA��������U�Z������Ί�{�I�ɂ͈ȍ~�̍Z���͕K�v�������Ƃ̎��B

�����āA�O�����͗p�P�[�u��(RPM�R���o�[�^�[�ƌĂԏꍇ������)�ɓ����̗\��ʂ�

�@ 1:�G���W����]��

�@ 2:�z����C��

�@ 3:�C���W�F�N�^�J�ٗ�

�@ 4:�z�C���x

�@ 5:�����xG(�����{)

���Z�b�g���B�p�ӊ������I

��pSoftWare���g����LM-1��Record�����f�[�^��PC�Ƀ_�E�����[�h���鎖�ŐF�X�ȉ�͂��\�ɂȂ�B�܂��A���s�������A���^�C���ɕ\���\�����A����͊�Ȃ��̂ň�l�ł͎��߂Ă����������ǂ����낤�B

���ۂɑ��肵���f�[�^�����ۑ������f�[�^��ǂݎ��Ƃ��̎��̏�Ԃ��Č�����v���C�o�b�N�@�\���f���炵���B

�^�]���͂���ς�^�]�ɏW�����������A��͎͂Ԃ��߂Ă�������ƍs���̂��u�I�g�i�v�ł���B

�@�@�@�@�@�@�@�@�@�@�@�@�@

(��F3���S�J)

�����Ɏ��Ԃ����Ƃ���ɕ���₷���B���̂悤�ɂ��č���́u��ʓI�v�ȕ]���鎖���o����̂��B

���Ƃ͂ǂ̂悤�ɃZ�b�e�B���O��i�߂邩�B

���R�A���ꂪ�d�v�ł����Č����_�ł͕]�����o����悤�ɂȂ��������B

�������x�����Ȃ��ĂȂ��̂ł���(��)

�i�Q�l�j

�f�[�^�擾�܂łɌo�������G���[������̕��̎Q�l�ɂȂ邩������Ȃ��̂Ŏc���Ă������B

�G���[1�F�f�[�^�����Ȃ�

�M�������ĂȂ��A�P�[�u���̒f��(��)�@����ӊO�Ɂu���v�v���Ƃ����v�����݂͎̂Ă����������B���̏ꍇ�̓f�[�^���K�[�Ŋm�F���Ă��̂ő��v���ƉߐM���Ă���Ō�̍Ō�̈����[�q�������������ɐ��̓����Œf�����N�����Ă��܂��������x�ꂽ�B����Ɠ��ʃ`�F�b�N�͒[�q�䂩��L�`���Ǝ��O���čs�����B

�G���[�Q�FLED���_�������܂����Ȃ�

�M���������̂�LED���_�������܂܂Ƃ����g���u���B�{�ƃt�H�[�����ɑΏ��@���ڂ��Ă����B

LM Config-DEMO�ł𗧂��グ�ARPM�R���o�[�^�[�̃Z�b�g�A�b�v�{�^������������Soft���̃Z�b�g�A�b�v�{�^���������B

�G���[�R�FLM Config��setup����ƁuSerial Port�`�v�\������߂�Ȃ�

�o�O�Ȃ̂��H�d���{�^������UOFF�ɂ��ă��Z�b�g����B

Grid�̃T�C�g�ɂ̓g���u�����̏�قƂ�njf�ڂ���Ă��Ȃ��B�Ȃ̂Ŗ�肪�������ꍇ�͐�������INNOVA�̃T�C�g���t�H�[�������Q�Ƃ���̂������葁���B���X�̎��Ⴊ�f�ڂ���Ă���̂ő�ώQ�l�ɂȂ�B

���@���@���@�p��ł�(��)

[�O���f�B�X�v���[�I��]

�Z�b�e�B���O��i�߂Ă������A/F�̊Ǘ��͂ƂĂ��d�v�ŁAECU���̐ݒ������Ēm��Ȃ��Ԃɍ���]���t�����Ƀ��[���ȏ�Ԃ𑱂���ƍň��G���W���u���[�Ɍq����B�܂��A�A�N�Z���ݑ�������d�C���ׂ�ς����肷�邱�Ƃ�A/F���ǂ̂悤�ɕω�����̂������I�Ƀ��A���^�C���Ɋm�F�A�Ǘ�����K�v������B�i���Ƀt���R���������j

����LM-1�Ƃقړ��@�\�����i��A/F�v��TechEdge������B�ǂ���ɂ��꒷��Z�������Ďg�����ɉ����đI�ׂΗǂ��Ǝv���B

���l����Ǝԍڂ�O��ɂ����ꍇ��TechEdge���L�����Ǝv���B�Ȃ��Ȃ�Techedge�͖{�̂ƃf�B�X�v���[�����ʁX�ɕ������Ă���ׁA�{�̂͏���ȑ�����ECU���ɂł������ƔE���ăf�B�X�v���[�̓��[�^�[�t�߂ɒu�������o���邩��̂Ŕ��ɃX�}�[�g���B

LM-1�͂ǂ��炩�Ƃ����ƃv���`���[�i�[�����B�����̎��q��A/F�̃Z�b�e�B���O���o�����Ɏg�����肪�ǂ��B���������R���Z�v�g�������{�̂ƃf�B�X�v���[��̉��ő傫���׃��[�^�[�t�߂ւ̐ݒu������B�G�A�R�����[�o�[�t�߂Ƀh�����N�z���_�[�̂悤�ɐݒu���鎖���o�����������ǂ������ڂ�������ƃA���ł��B

����LM-1���Ĕ��������悤���Ƃ��v�����肵�����ǂ�INNOVATE���狟�������\�t�g�͂ƂĂ������x��������͂����₷�����A�����LM-1���g�����Ȃ�������Ă����v���C�h���������̂ŁALM-1�ŊO�����j�^�[�o����悤�ɐF�X�l���Ă݂��B

�@�@�����A�i���O���[�^�[

�܂������葁���̂�INNOVATE���甭������Ă���A�i���O���[�^�[�B

�l�i��8000�~�iGRID�Ŕ̔��j�Ŏ荠�Ō����ڂ��i�J�i�J�ǂ��Ǝv��������A/F�v�̓��A���^�C����"���l"���m�肽���B�A�i���O���Ƒ�̗̂l�q�͒����I�ɕ�����₷����ECU�Ńv���O���������_�������l�ɂȂ��Ă邩�ǂ������Ă̂͂�͂�f�W�^���\���̕����_�C���N�g�ɕ�����Ղ��Ǝv���B

�A�@�����f�W�^�����[�^�[

���ɖ{�C�ŔY�f�W�^�����[�^�[

����͋ɂ߂đ��@�\�ŁA�����Ƀf�W�^���\���A�O���͑�����LED�ŃA�i���O���ۂ��\�����s���A�ݒ肵��������Alart�_�ł�A���O�̃��R�[�h�J�n�{�^���������Ă��莊���s������̈�i�B

���A���R������3���~��B����Ȃ��V����TechEdge����������(��)

����ƁA�f�B�X�v���[���s�J�s�J�Ƒ��F�Ŕh��߂��銴���B���Ȃ��Ƃ����̃R���Z�v�g����͑傫���O���B

http://www.grid.co.jp/video/xd1.wmv������T���v��

�B �{�̃f�B�X�v���[����

�����|����Ή��Ƃł��Ȃ�̂����A���ꂶ��TechEdge���[�U�[�ɏ��邶��Ȃ����B����͉������B

���Ė��LM-1�����傢�ƕ������Ă݂��B

����ƁE�E�E

LCD�̕\�������ȒP�Ɏ����������������B�ڑ���16pin�̃t���b�g�P�[�u���B���̃P�[�u�����������Ă����f�B�X�v���[�������ł��邶��Ȃ����I

�K���ȃP�[�X�Ɏ��߂Ă��o�b�`�����B

�ƁA�F�X�ƕ��ނׂĔ������悤�Ƃ��钼�O�ɂӂ�

�u�����Ɛݒu�ł���̂��H�v

�Ƃ������ɋC�Â��B

�̐����Ă݂��������Ȃ�傫�����Ƃ�������B���[�^�[�t�[�h�̒����Ɗe�탏�[�j���O�����v�̑O�Ƃ������ɂȂ邪�A�����ɐݒu����ƃ^�R���[�^�[��X�s�[�h���[�^�[�̑O�����Ȃ�ǂ��������������B

�ł́A���[�^�[�t�[�h�̏�͂Ƃ����Ǝ��E�̎ז��ɂȂ鎖�������B

�c�O�Ȃ���A�傫�߂����̂��B �Ȃ̂Ń{�c�B

�C �ėp�f�W�^���p�l�����[�^�[�i�d���v�j

�ŏI�I�ɍ̗p�����̂��f�W�^���p�l���d���v�B

�A�L�o�Ɋ��@��������̂ŃE���E���ƒT����1000�~�ŃQ�b�g�B

���̓����W��0-2V�̂��̂�I�Ԃׂ��B�i���̎ʐ^�̃^�C�v�͊���ɗp�ӂ��ꂽ�W�����p�[�ݒ�Ń����W���ςł���j

LM-1�ɂ�A/F���A�i���O�o����2�n���p�ӂ���Ă���A����1��Freedom�R���s���[�^�[�̋�R��A���@�\�ׂ̈Ɏg�p���Ă�B�c���1���o�͂�d���v�ŏE���\�������悤�ƌ��������B

A/F=10�̎���1.0V

A/F=20�̎���2.0V�@���o�͂���悤�ɐݒ肷��Ηǂ��B

�����_�̈ʒu���W�����p�[�ݒ�ŔC�ӂɕς�����̂�

A/F=10��10.0

A/F=20��20.0 �ƃo�b�`���\�����Ă����B

[�O�����[�^�[�ݒu]

���̃f�W�^���p�l�����[�^���ǂ��ɐݒu���邩�B����܂��F�X����Y�܂����B���[�^�[�t�[�h���Ƃ������A�X�e�A�����O�R������̈ʒu���ł����܂肪�ǂ��Ǝv�����̂����A502���ɂ�KG Works���`���[�i�D�ǂ����[�^�[�p�l������������Ă���A�R�����B���̂�����(��)

���E�̃G�A�R�����[�o�[���𗘗p�Ƃ����̂͑��s���ڐ��̈ړ����傫���Ȃ�̂Ŋ댯�Ɣ��f�B

�ƌ����������[�^�[�t�[�h�̏��ƌ������Ɍ��肵���B�ڐ��̈ړ��ʂ͍ŏ��ɂȂ邵�ˁB

��̂ǂ̃f�W�^�����[�^�[�����������A���̃f�W�^�����[�^�[���쓮�p��5V�̓d�����K�v�B ECU����e��Z���T�[�ɒ�d��5V���o�͂���Ă�̂ł���𗘗p���悤���Ƃ��l�������d���ቺ�ɂȂǂ��������ĎԂ̐���n�ɉe���������Ƃ������Ȃ��̂œK����12V�z������d�������������Ă���5V�ɍ~�����Ďg�����ɂ����B

���[�^����Ɉꖇ���lj����������O�[�q���M�����[�^�[(7805���ēz��)��ݒu�B���\���M����̂ŃX�y�[�T�[���g���ď\���ȃX�y�[�X���m�ۂ���B

���̂܂ܗ��̂܂܂Ń��[�^�[�t�[�h�̏�Ƀ`���R���ƒu���̂͊i�D��������̂ŃP�[�X�ŕ������ɂ����B

�͂��A����B������������܂����H

100�~�V���b�v�ōw�������u�ӂ肩���܃P�[�X�v(��)���Ƀu�b�^�������m�𗘗p���܂��B

��ꂽ��܂�����������Ď��ŌŒ�͍H��̂����u�Z���_�C��C�v���g�p�B�^�Ă̏����ɑς����邩�H�i���s���j

���[�^�[��LM-1�Ԃ̔z�����v���v�����Ă�̂͌��Ȃ̂Ń��[�^�[�t�[�h�Ɍ�����������_�b�V���{�[�h�̗���ʂ����ɂ����B

�Ȃ�[�w�^�N�\�Ȍ����E�E�E�E�i�j

�܂��A�B��鏊������OK�B�L�����ɂ͊W������B

�W������(��)

�܂���FRP�Őڍ����A���̏ォ�犊�炩�ɂȂ�悤���p�e�������Ă݂��B

�E�E�E���肾�������A�����S�e�S�e�ɂȂ��Ă��܂����B

�p���������̂ł���ȏ�A�b�v�����ʐ^�͒f���čڂ��Ȃ��B������502�������낶��ƌ���̂����ւƌ������ł�낵���B

���̍�Ƃ����ꂾ�ˁB�f�l�������Ȃ����Ĉ��ŏ�肭�o��������B�������C�s���Ȃ��E�E�E�B�@����͂��̏ォ�獕�œh������̂Ŗڗ����Ȃ��Ȃ邾�낤���Ď��Ńp�e�̌������\�R�\�R�ɁB

������ȒP�Ƀ}�X�L���O���ăv�V���[���Ɠh���B

�����v������ �ϔM�u���b�N�h����(��)

����������̍��Ȃ̂ł���Ȃɖڗ����Ȃ����낤�Ǝv���Ă��}�X�L���O�̋����N�b�L���B�@���A����́E�E�E�J�b�R�����B�@�A�Ƃ肠��������͂���ň�U�����Ƃ���B�i�ʓ|�L���Ȃ����j

�Ƃ������A���X���X�E�F�[�h���X�v���[�Ń��[�^�[�t�[�h�S�̂�h��������肾�������ǁA�����ĂȂ�������ł��B���������Ĕp�łɂȂ���������̂��Ȃ��H

��E�E�E�B

�E�E�E�B

�v���̊O�A�J�b�R�����i�����j

�Ȗʂ̒��ɓˑR����ꂽ�p���������́B����͂܂�Ń��[�h�X�^�[�̃t�����g�̌����^�l�p�ɂȂ����悤�Ȉ�a���B�@

�܁A����������o�b�`���@�\���Ă��ꂽ�������V�Ƃ��܂��B�i�����āj

�����Ȃ݂Ƀf�W�^���p�l�����[�^�[��4���\���Ȃ̂Ŗ{���͂����ꌅ�E���ɂ�����ǂ��`���`�������Ėڏ�肾���A�����͈Ӗ��̖��������Ȃ̂ňꌅ�E����3���\���ɂ��Ă܂��B

�V�E�O�����j�^�[����

��L���j�^�[�����Ė��N���o�߂����B

���Ɍ��Ղ��A�Z�b�e�B���O����ɓ������ĂƂĂ��֗��ł������̂������_���������������B

���̃��[�^�[�͎������x�ɂ��h���t�g�����Ȃ�傫���B�ݒu���Ă�ꏊ�̓t�����g�E�C���h�E�̂����߂��ł���ׂɒ��Ɩ�Ƃł͑傫�����x���ς��B�\���l�����C��0.3���炢�ς��̂��B����͂��܂�C�����̗ǂ����̂ł͂Ȃ��B

�܂��A����������́u�撣�������I�v�Ǝv���Ă����t���J�P�P�[�X���x�[�X�ɂ����t�[�h�����ƂȂ��Ă͂��܂�ɂ݂��ڂ炵���B����������@���̂ɂ��ז��������B

�����ō���A�Đ��삷�鎖�ɂ����B

�R���Z�v�g�́u�������[�^�[�p�l�����Ɏ��߂��v���B

�y�f�W�^���p�l�����[�^�[�I��z

���[�^�[�p�l���Ɏ��߂�ɂ͏��^�ł���K�v������B

�������A���F�����ǂ��A���x�h���t�g�̏��������̂�T���Ă݂��B

�����Ō������̂�DATEL����DMS-20PC�Ƃ����^�C�v�B(PDF�t�@�C��)

���̑傫���Ȃ���[�^�[���̐ݒu���y���ŁA���x�h���t�g���������B

�@�@(������@�͊e�l�ł���������)

�y���[�^�[�ݒu�ꏊ�z

5�̏������[�^�[�̒��ł����Ƃ��𗧂����̖����v(NA8��Sr1.5�ȍ~��H/L�\���̂�)��P�����邱�Ƃɂ����B

�����v�͕ʓr�d�q���̂��̂����Ă�̂ʼn��̖����������B

�����̖����v��ێ����Ă���(�Ԗ��)�𗘗p���Đݒu���邱�Ƃɂ����B

��ԉ��̌�����͎x��(�X�y�[�T�[)�𗧂Ă�3�_�ł̕ێ����B

�y�f�W�^�����[�^�Œ�p�A���~�p�l���쐻�z

�A���~���g���ăp�l�����쐻�B

�܂��^������l�͋��Ȃ����Ƃ͎v�����A�}�ʂ���ʑ���J(��)

������DATEL�̐����T�C�Y�����̂܂܍̗p���A�O�g�͎������Ċ��������悤�ɂ�������E�E�E�����A���܂�ɃW���X�g�T�C�Y�߂����̂ŐU���ʼn����������邩������Ȃ��B�}�ʏ�͑S��44mm����42mm�ŗǂ��Ǝv���B

�o���オ�����̂��R��

���̊댯�����肻���ȏ����O���C���_�[�ŃK�K�[���ƍ�����̂ŃC�r�c�ɂȂ��Ă��܂���������3mm������̂Ńp�l���Ƃ����ɂ͂��܂�ɍ���(��)

����ɁA��������œh���B

���[�^�[���n����Ƃ���Ȋ����ɂȂ�B

�@�@�@�@�@

(�ی�J�o�[���Ă܂�)

���[�^�[�����͂���Ȋ���

�����12V����5V�֍~�����Ȃ��Ă͂Ȃ�Ȃ��̂ŁA3�[�q���M�����[�^�[7805���K�v�ł���B�����ɗ͗����ĔM�̉e�����Ȃ��悤�ɂ��Ă��B

�y�d�C�z���z

�{���[�^�[��4�{�̔z�����K�v�ɂȂ�B

���[�^�쓮�p��12V(+) ��GND

A/F�v����̓��͐M���p�{/�|

�ŁA���[�^�[�쓮�p��12V��GND�ɂ��Ă͏������[�^���炻�̂܂ܒ������Ƃɂ����B

���X�����v���쓮���Ă���"IGN"�[�q�ɂ�12V�����Ă���A(�|)�ƃv�����g���ꂽ�[�q��GND�ɂȂ�B�����ɔz�����l�W�~�߂����B

������]���Ă錊���g����AF�v�ڑ�����ׂ�2�{��ʂ����B

�ŁA�����B

�������B

��ԏƖ����B

����͉�Ȃ��珬���ȗ͍�łȂ��Ȃ��̖����x�B

���_�ړ��ʂ��ȑO�����傫���Ȃ��Ă��܂������A�ŋ߂̓Z�b�e�B���O�p�Ƃ��������m�F�p�Ȃ̂ł��ꂮ�炢�̑��݊��̕������x�ǂ��B

���[�^�[������X�b�L���ŁA���@�����ȒP�ɏo����悤�ɂȂ����̂�GOOD�B

���Ȃ݂ɐF�X���������蕔�i���B������������ŖN�|�����Ă���܂�(��)

��������ȏ�A��Ԃ��|�������Ȃ���(��)

|